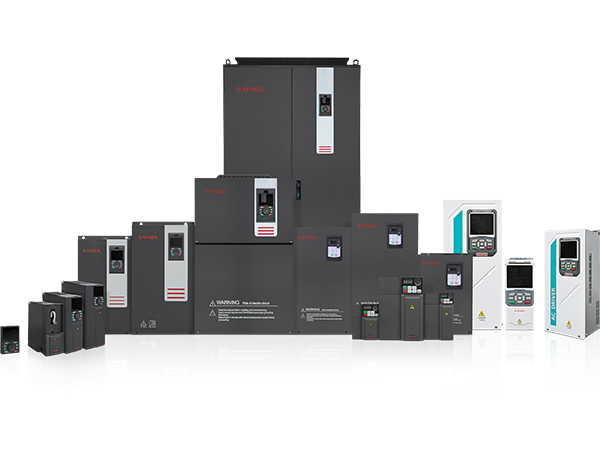

1.Pengantar Penggerak AC (Penggerak Frekuensi Variabel) Dalam ranah pengendalian industri modern dan......

BACA LEBIH LANJUTMenguasai Pengontrol Logika yang Dapat Diprogram: Membuka Efisiensi Otomatisasi di Industri Modern

Pengantar Pengontrol Logika yang Dapat Diprogram (PLC)

Pengontrol Logika yang Dapat Diprogram (PLC) adalah komputer industri khusus yang dirancang untuk mengotomatisasi mesin dan proses. Tidak seperti komputer tradisional, PLC dibuat untuk tahan terhadap lingkungan industri yang keras, termasuk suhu ekstrem, kelembapan, debu, dan getaran. Mereka banyak digunakan di industri manufaktur, energi, dan proses untuk memberikan kontrol peralatan yang andal dan real-time, mengurangi kesalahan manusia, dan meningkatkan efisiensi operasional.

Komponen Inti dan Arsitektur PLC

PLC terdiri dari beberapa komponen penting yang bekerja sama untuk menjalankan tugas kontrol. Ini termasuk unit pemrosesan pusat (CPU), modul input/output (I/O), catu daya, dan antarmuka komunikasi. CPU berfungsi sebagai otak PLC, menjalankan program yang ditentukan pengguna, sedangkan modul I/O menghubungkan PLC ke sensor, aktuator, dan perangkat lainnya. PLC modern juga menggabungkan kemampuan jaringan, memungkinkan integrasi dengan sistem kontrol pengawasan dan perangkat IoT industri.

Arsitektur PLC dapat berupa modular atau kompak. PLC modular memungkinkan pengguna untuk menambah atau mengganti modul I/O sesuai kebutuhan, memberikan fleksibilitas untuk aplikasi yang kompleks. PLC ringkas mengintegrasikan modul I/O dan CPU dalam satu unit, menawarkan ukuran yang lebih kecil untuk tugas kontrol yang lebih sederhana.

Metode dan Bahasa Pemrograman

PLC dapat diprogram menggunakan beberapa bahasa standar yang ditentukan oleh standar IEC 61131-3. Ini termasuk:

- Logika Tangga (LD): Bahasa grafis yang menyerupai logika relai listrik, banyak digunakan dalam otomasi manufaktur.

- Diagram Blok Fungsi (FBD): Metode grafis yang menggunakan blok fungsi untuk merancang sistem kendali.

- Teks Terstruktur (ST): Bahasa tekstual tingkat tinggi untuk algoritma kontrol yang kompleks.

- Daftar Instruksi (IL): Bahasa tingkat rendah seperti perakitan yang digunakan untuk pemrograman kontrol terperinci.

- Sequential Function Chart (SFC): Bahasa grafis untuk merancang operasi sekuensial dalam proses.

Penerapan PLC di Industri Modern

PLC digunakan dalam beragam aplikasi, mulai dari otomatisasi mesin sederhana hingga proses industri yang kompleks. Bidang-bidang utama meliputi:

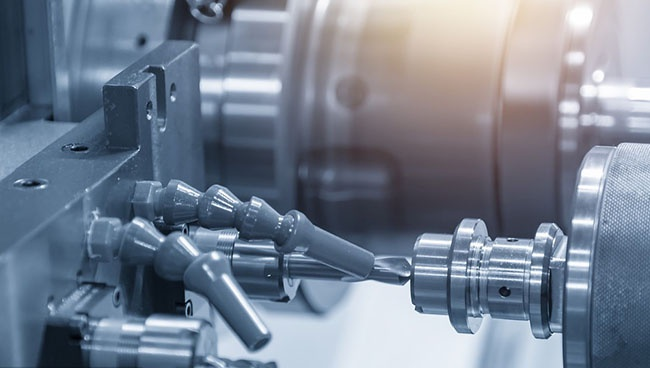

- Manufaktur: Mengontrol jalur perakitan, lengan robot, dan sistem pengemasan untuk presisi dan konsistensi.

- Energi: Memantau dan mengendalikan pembangkit listrik, gardu induk, dan sistem energi terbarukan.

- Pengelolaan Air dan Limbah: Mengotomatiskan pompa, katup, dan sistem filtrasi untuk pengoperasian yang efisien.

- Transportasi: Mengelola sinyal lalu lintas, gerbang otomatis, dan sistem persinyalan kereta api.

Keuntungan dan Tantangan Implementasi PLC

PLC menawarkan banyak manfaat bagi industri, termasuk keandalan yang tinggi, skalabilitas, dan kemudahan pemrograman. Pengoperasiannya secara real-time memastikan kontrol yang tepat terhadap peralatan industri, meminimalkan waktu henti dan biaya pemeliharaan. Selain itu, PLC dapat berintegrasi dengan sistem pemantauan modern untuk mendukung pemeliharaan prediktif dan optimalisasi energi.

Namun, penerapan sistem PLC juga memiliki tantangan. Biaya penyiapan awal bisa jadi tinggi, dan pengetahuan khusus diperlukan untuk pemrograman dan pemecahan masalah. Selain itu, ketika sistem industri menjadi lebih saling terhubung, risiko keamanan siber pun muncul, sehingga memerlukan protokol keamanan yang kuat dan pembaruan rutin.

Tren Masa Depan dalam Teknologi PLC

Masa depan PLC terkait erat dengan kebangkitan Industri 4.0 dan manufaktur cerdas. Tren meliputi:

- Integrasi dengan Industrial IoT (IIoT) untuk analisis data real-time dan pemeliharaan prediktif.

- Kemampuan komputasi tepi untuk mengurangi latensi dan meningkatkan pengambilan keputusan di tempat.

- Peningkatan fitur keamanan siber untuk melindungi sistem industri penting dari ancaman.

- Adopsi AI dan pembelajaran mesin untuk mengoptimalkan proses dan konsumsi energi.

Seiring berkembangnya industri, PLC akan tetap menjadi landasan otomatisasi, mendorong efisiensi, keselamatan, dan inovasi di seluruh lingkungan manufaktur dan pengendalian proses.